一般凈化工藝流程中各部分相關知識

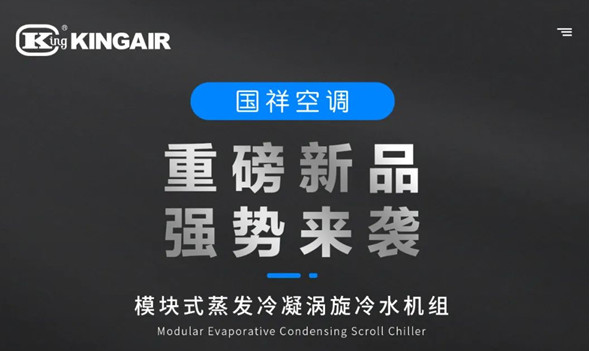

凈化空調箱的一般結構

新風、回風段:新風、回風口位置按設計要求可分別在端部、頂部或左右各側面,并配有風量調節閥,新回風按一定比例混合,既可節約能源,又可達到衛生要求。

新風:

空調系統中的新風占送風量的百分數不低于10%,在春秋過渡季節中可以提高新風比例,從而利用新風所具有的冷量或熱量以節約系統的運行費用;

回風:

一次回風:回風與室外新風在空氣冷卻器前混合稱一次回風;

二次回風:回風與室外新風在空氣冷卻器前混合并經加熱或 冷卻處理后再次與回風混合稱二次回風;

過濾器

按功效分:初效、中效、亞高效、高效、超高效;

按過濾器的構造分:浸油金屬、網絡過濾器、靜電過濾器、纖維過濾器。

初效過濾器:初效空氣過濾器主要以捕集5μm以上顆粒灰塵及各種空氣懸浮物,一般應用于:空調系統的初效過濾、多級過濾系統的預過濾。其結構形式有:板式、折疊式、袋式三種。

中效過濾器:對大于1um的粒子能有效過濾,大多數情況下用于高效過濾器的前級保護;

高效過濾器:高效分為亞高效、高效、超高效過濾器;一般濾料為超細玻璃纖維加工成紙狀;亞高效<1um、高效≥0.5μm、超高效≥0.1μm。

過濾器更換周期

初效過濾器:

1、過濾器兩側壓差接近初始 壓差的兩倍;

2、初效過濾器一年/次。

中效過濾器:

1、過濾器兩側壓差接近初始壓差的2倍;

2、中效過濾器一年/次。

高效檢漏:

周期:每一年對高效過濾器檢漏一次;

檢漏方法:移動掃描法;

儀器:高效檢漏儀。

檢漏方法:被檢過濾器需已經過風量檢測,在設計風量80%以上運行;檢漏時,將采樣器探頭放在距離被檢過濾器下游側2-3cm處,以5cm/s的速度移動;對被檢過濾器整個斷面,特別是安裝接縫處進行移動掃描,當微粒計數突然增大時,應停留作測量。當發現高效有泄漏時及時進行密封條、高效過濾器的更換。

高效更換注意點:

1、新的高效過濾器更換前須檢查高效過濾器的密封包裝是否完好,如果發現包裝不密封不得使用;

2、更換高效過濾器時,新的高效過濾器自包裝盒中取出后,到達潔凈區更換地點進行安裝時方能打開高效過濾器的密封包裝袋;

3、高效過濾器的保存周期不得超過三年,新的高效過濾器更換前檢查高效過濾器的生產日期,如超過保存期限不得使用。

表冷擋水段:設有表冷器和擋水板,采用銅管串鋁箔的結構,供空氣冷卻、干燥用。冬季通熱水也可以作加熱器用。另外表冷分一次表冷和二次表冷,一次表冷主要起除濕作用,二次表冷一般在蒸汽加熱難以控制的情況下起冷卻作用。

加熱段:內置鋼管繞鋼片式或銅管串鋁箔式高效熱交換器,設有加熱器和旁路調節閥,供空氣加熱用,通過調節閥門開啟度可調節加熱量。

加濕段:主要使用設備為干蒸汽加濕器,由干蒸汽噴管、分離室、干燥室、調節閥(電動、氣動)組成。

風機段:設有一臺離心風機和減振底座,主要為輸送的空氣提供動能。

臭氧發生器:利用臭氧的強氧化性進行殺菌滅活。對于空氣中的浮游菌與沉降菌臭氧消毒有效濃度:D級為10ppm;C級為15ppm;B級為20ppm。

凈化空調系統基礎知識

與GMP相關的知識

1、進入潔凈室(區)的空氣必須凈化,并根據生產工藝要求劃分空氣潔凈級別。潔凈室(區)內空氣的微生物數和塵粒數應定期監測,監測結果應記錄存檔。

2、潔凈室(區)的窗戶、天棚及進入室內的管道、風口、燈具與墻壁或天棚的連接部位均應密封。空氣潔凈級別不同的相鄰房間之間的靜壓差應大于10帕,潔凈室(區)與室外大氣的靜壓差應大于10帕,并應有指示壓差的裝置。

3、不同空氣潔凈級別的潔凈室(區)之間的人員及物料出入,應有防止交叉污染的措施。潔凈室(區)應定期消毒。使用的消毒劑不得對設備、物料和成品產生污染。消毒劑品種應定期更換,防止產生耐藥菌株。

潔凈區微生物數要求

空氣處理的目的:

防止污染物進入,控制進入的微粒數。

防止昆蟲和嚙齒動物的進入。

按產品要求和人體舒適度需要調節進入空氣的相對濕度、溫度。

根據潔凈級別和產品的要求使生產區域保持一定的壓差,使潔凈廠房內某功能間的空氣中所含活性或(和)非活粒子濃度達到最低,防止交叉污染。

潔凈室(區)需要對塵粒及微生物含量進行控制的房間(區域)。其建筑結構、裝備及其作用均具有減少對該房間(區域)內污染源的介入,產生和滯留的功能。確定空氣狀態的參數有:溫度、濕度、塵埃粒子、微生物。

名詞解釋:粒子:一般尺寸為0.001~1000μm的固態和液態物質。浮游菌 :用專用的空氣取樣器收集到的懸浮在空氣中的活性微生物粒子,通過專門的培養基,能在適宜生長條件下繁殖到可見的菌落數,濃度表示方法是:個/m3或個/L。沉降菌 :用一定規格的培養皿靜置于潔凈室(區)中一定時間收集到的活微生物粒子,通過專用的培養基,在適宜的生產條件下,繁殖到可見的菌落數。其濃度表示方法是:個(直徑90mm,0.5h)。

空調系統概念知識

空氣調節就是使室內的溫度、相對濕度、噪聲、壓力、潔凈度等參數保持在一定范圍內的技術。一般情況下,房間的濕度、溫度成反比,溫度低、相對濕度高。

相對濕度:空氣中所含水蒸汽密度和同一溫度下飽和水蒸汽密度的比值,通常用百分數表示。(也就是實際空氣的濕度與在同一溫度下達到飽和狀況時的濕度之比值,同樣體積空氣的含水飽和度隨溫度的變化而變化。溫度越高,空氣含水飽和度越高。)

絕對濕度:空氣中的水蒸汽質量與濕空氣的總體積之比(單位體積空氣中所含水蒸汽的質量,叫做空氣的絕對濕度)。其單位一般是克/立方米。

露點溫度:空氣中水蒸汽開始凝結時的溫度。在100%的相對濕度時,周圍環境的濕度就是露點溫度。露點溫度越小于周圍環境的溫度,結露的可能性就越小,也就意味著空氣越干燥,露點不受溫度的影響,但受壓力影響。

凈化空調與一般空調的區別:

空氣過濾方面:一般空調采用一到二級過濾,而凈化空調采用三到四級過濾;

層流組織方面:一般空調亂流度較大,以控制溫度、濕度為目的,凈化空調限制塵粒的擴散;

室外壓差控制:潔凈室有壓差要求,一般空調沒有;風量能耗方面:一般空調的換氣次數是10次/小時以下,凈化空調的換氣次數是12次/小時以上。

溫、濕度控制與壓差控制溫、濕度控制

溫度控制:SOP規定正常情況下溫度控制標準為18℃-26℃,一些產熱較大的房間如洗瓶間、稀配等房間溫度控制在不超過31℃。

當檢查發現溫度高于26℃時,調節冷卻段冷水的流量閥門,加大冷水的流量,降低溫度,當冬天室內溫度高于26℃則關閉蒸汽閥門,加大新風閥開度,利用新風降溫。當檢查發現溫度低于18℃時,適量打開加熱段蒸汽閥門。

SOP規定正常情況下濕度控制標準為45%-65% ,一些產熱較大的房間如洗瓶間、稀配等房間濕度控制在不超過75%。

檢查發現相對濕度低于45%,打開加濕段進行加濕。

當檢查發現相對濕度接近65%,打開一次表冷進行除濕,因為空氣與表冷器之間有一定的溫度差,所以空氣中所含水蒸汽一部分會在表冷器表面析出,通過排凝水管排出,再打開加熱閥在保證溫度符全GMP規定的情況下升高空氣溫度,使空氣的相對濕度降低。由于蒸汽加熱溫度一般比較難控制,所以通過二次表冷來調節溫度。

表冷器工作原理:向表冷器中通入冷凍水,由于冷凍水的降溫,所以表冷器表面溫度較低,當含有大量水蒸氣的熱空氣通過表冷器時,熱空氣的溫度會急劇下降,而其中的水蒸氣將會析出在表冷器上形成冷凝水并依靠重力流和擋水板流到水槽排到下水道。通過表冷器的空氣由于溫度低而形成相對濕度飽和的空氣,低溫空氣再經過蒸汽加熱器升溫后形成一定溫度下的相對濕度較小的空氣。

壓差控制

壓差控制在凈化空調系統中是一個非常重要的環節。只有通過對凈化區域的壓差進行控制,保證合理的氣流組織,才能達到凈化和工藝的要求。例如潔凈廠房必須保持一定的正壓使外界未經凈化的空氣不會進入凈化區域,保證潔凈級別;并且通過對各凈化區域的不同的壓差控制,達到凈化分區的作用,在GMP中就要求空氣潔凈級別不同的相鄰房間之間的靜壓差應大于10帕,潔凈室(區)與室外大氣的靜壓差應大于10帕,并應有指示壓差的裝置。

潔凈級別相同的區域,產塵量大的區域保持相對負壓;潔凈級別相同的區域,關鍵區域保持相對正壓。潔凈室與周圍的空間必須維持一定的壓差,并應按生產工藝要求決定維持正壓差或負壓差。

潔凈區內有些房間(如固體制劑車間的粉碎間)在工作期間有粉塵產生,在頂送亂流氣流的作用下將使整個房間受到污染。為了不使粉塵污染其它房間使房間對其它房間保持相對負壓。對空調凈化系統來說,送風管路將因過濾器積塵而造成阻力變化,影響送風量,造成室內壓力的波動。

壓差表:據國家GMP藥品生產驗證指南對潔凈廠房的要求,一般對潔凈區(室)壓差的測量選用用2000-60Pa微壓差計,對初、中效空氣過濾器的過濾段壓差檢查選用2000-125、250、500Pa微壓差計。

當壓差顯示低于標準時,首先確認壓差表是否完好,然后在保證潔凈室換氣次數的條件下適當關閉回風口閥門。如無效則適量開大高效送風閥。如仍達不到要求,則檢查高效是否堵塞,方法是測量風量,如高效堵塞則進行更換。當壓差顯示過高時,在保證潔凈室換氣次數的條件下適當關小進風閥,開大回風閥。如壓差顯示遠大于正常值,必須用高效檢漏儀對高效進行檢漏。

注意點:在壓差調節時須隨時關注其他潔凈室(區)的壓差情況,因為個別風口進行局部調整時,會對整個系統的風量分配發生影響,從而影響其他區域(房間)壓差。

問題:如下圖所示,兩個不同區域之間壓差表顯示4Pa,應如何調節?

潔凈室維持不同的壓差值所需的壓差風量,根據潔凈室特點,一般采用換氣次數法確定。換氣次數:

D萬級潔凈區換氣次數≥12次/小時;

C萬級潔凈區換氣次數≥15次/小時;

B級潔凈區換氣次數≥25次/小時;

A級層流區風速≥0.45米/秒±20%。

凈化空調系統驗證

空氣凈化系統設計要點

設計能力與生產區域相匹配

空調凈化系統的設置是否與產品特性相適宜?(凈化級別、凈化能力、送回排風等)

系統回風是否適宜?再循環的空氣必須要經過過濾,以避免交叉污染。對系統會造成潛在污染的,回風是被限制或禁止的。

初/中效安裝壓差指示器,若缺少這種監控方法,系統會失去控制、導致污染問題。

系統清潔消毒方法和措施

空調系統驗證

空調系統驗證:一般包括四個階段,分別為預確認(或設計確認DQ)、安裝確認IQ、運行確認OQ和性能確認PQ。

預確認,即設計確認,通常指對待訂購設備技術指標適用性的審查及對供應廠商的選定;

安裝確認,主要指機器設備安裝進行的各種系統檢查及技術資料的文件化工作;

運行確認,為證明設備達到設定要求進行的運行試驗;

性能確認,指模擬試生產,證實設備的穩定性。

預確認(設計確認DQ)

預確認,即是檢查空調的的論證選型報告、購置合同。通過設備的論證選型,確認空調的性能及技術參數是否符合GMP要求,是否適合車間產品的生產工藝要求、另外還要考慮設備廠家的的資質。同樣,通過設備預確認,完善設備前期管理工作,包括論證選型報告齊全(設備選型依據、原則等)、購置合同完整并整理歸檔保管等。

相關文件、設備選型報告、購置合同。

1、概述(如:**車間的凈化空調系統控制的區域為**,凈化區域面積為**,系統風量為***,該區域主要用途是***)

2、要求(主要是指對設計單位、施工單位、空調生產廠家及空調型號的要求)

3、依據(一般以1、2兩項為依據)

4、結果(確定為所選定的設計單位、施工單位及空調機組 )

5、附件(論證選型資料、報告、標書、合同等)

安裝確認(IQ)

安裝確認的目的是證明設備是按照設計和規定進行安裝的。

文件系統檢查

包括設備安裝圖、說明書、各類證書、各種手冊、空調系統圖、空調處理單元結構示意圖、分區平面圖、空調參數等。

儀表校準檢查:所有的工藝控制儀表都要校驗,保證其準確度和精度的誤差在允許的范圍內(壓差表、溫濕度表和壓力表)如有超限儀表及時調整更換,建立好儀表校正檔案。

凈化空調系統的安裝確認主要包括以下方面的內容:竣工資料檢查、空調機組資料檢查、現場外觀檢查、儀器儀表的檢查。

1、竣工資料檢查

凈化空調系統的竣工資料主要包括以下方面的內容:

A、圖紙會審記錄、設計變更通知書和竣工圖;

B、主要材料、設備、成品、半成品和儀表的出廠合格證明及進場檢(試)驗報告;

C、隱蔽工程檢查驗收記錄;

D、工程設備、風管系統、管道系統安裝及檢驗記錄;

E、管道試驗記錄;

F、設備單機試運轉記錄;

G、系統無生產負荷試運轉與調試記錄;

H、工程質量驗收記錄;

I、觀感質量綜合檢查記錄;

J、安全和功能檢驗資料的核查記錄。

以上的竣工資料,根據國家GB50243-2002《通風與空調工程施工質量驗收規范》、GB50591-2010《潔凈室施工及驗收規范》進行檢查。

2、空調機組的材料檢查

A、合同,設備的合同應齊全;

B、開箱資料:4412(SOP4-00005);

C、備品配件:4428(SOP4-00002);

D、設備編號:按照《設備編號管理規程》(SOP4-00003),對設備編號;

E、設備安裝:設備安裝驗收記錄4413(SOP4-00005)。

3、現場檢查

A、機組外觀,應清潔完好,機組內部清潔;

B、風管,應與竣工圖紙一致,保溫情況良好,風管固定良好;

C、送風口,應完好、清潔;

D、新風口應與機組有聯鎖裝置。

4、儀器儀表

儀器儀表的要求:檢查與設備有關的所有儀器儀表,應在有效期內。包括非安裝在設備上而在確認中使用的儀器。

運行確認(OQ):

運行確認的目的是確保空調系統各項技術參數到設定要求。

凈化空調系統的運行確認主要包括以下幾個方面:

機組運行情況檢查;系統新、回、送風量檢查;高效過濾器的撿漏;房間風量、換氣次數檢查;靜壓差調整。

1、機組運行情況檢查

檢查設備的開關機功能,應便于操作,功能完善。

檢查機組的溫度顯示、過濾器壓差顯示,應正常。

機組運行平穩、基本無漏風。

能夠在遠程電腦手動開啟或關閉風機、閥門;能夠根據總送風的溫度、濕度自動調整空調加濕閥、表冷閥、加熱閥的開度,從而控制整個潔凈室的溫、濕度。

2、高效過濾器的安裝檢漏

撿漏方法:按照SOP4-00239執行。

3、風量測試

A、機組風量測試

測試機組的新風量、總送風量、回風量。

測試方法:將風速儀插入空調送回風管道檢查口中。

B、房間風量分配(測試)

測試系統內各房間的風量,并調整房間的壓差。

測試方法:按照SOP4-00322進行測試。

C、對房間自凈性能進行測試

在關閉空調系統約1小時后重新開啟,對重要的房間進行自凈(即塵埃粒子數達到要求)時間測試,以得到空調停機后房間的自凈時間。

性能確認(PQ)

空調系統的性能確認是為了證明在正常情況下空調系統的可靠性提供文件支持。

驗證項目:溫濕度、塵埃粒子、沉降菌、浮游菌等。

1、溫濕度測試

測試各房間的溫濕度,對集中監控房間,同時檢查。

測試位置:在工藝有溫濕度要求的房間。

測點布置:工作區域;測點一般應布置在距外墻表面大于0.5m,離地面0.8m的高度。

2、潔凈度測試

根據SOP《潔凈度測試》,測量各房間的潔凈度。

3、微生物測試

根據SOP《沉降菌測試》,測量各房間的沉降菌

根據SOP《浮游菌測試》,測量各房間的浮游菌

4、泄漏測試

對有孔洞的區域,測試風速。高低潔凈間的風速:大于0.2m/s。

驗證附錄圖紙包括:

平面圖、送風圖、回風圖、排風圖、溫濕度、壓差監測點分布圖。

空調箱凈化故障處理與系統日常監控

空調箱凈化故障處理

系統日常監控

監控項目:

溫、濕度(監測頻次:每班兩次)

壓差(監測頻次:每班兩次)

空調運行工況(監測頻次:兩小時/次)

風速、風量(監測頻次:每月/次)

塵埃粒子(監測頻次:萬級每月/次;十萬級每季度/次)

高效檢漏(監測頻次:半年/次)

臭氧(監測頻次:消毒每周/次;檢測每季度/次)

化驗室檢測:

兩個概念:

靜態測試:潔凈室(區)凈化空氣調節系統已處于正常運行狀態,工藝設備已安裝,潔凈室(區)內沒有生產人員的情況下進行的測試。

動態測試:潔凈室(區)已處于正常生產狀態下進行的測試。

化驗室檢測:

懸浮粒子檢測頻次(正常生產情況下):

靜態測試:十萬級或大于十萬級的潔凈室(區),每季度測試一次,一萬級和一百級的潔凈室(區)每月測試一次。

動態測試:除另有規定外,十萬級或三十萬級的潔凈室(區),每半年測試一次,一萬級和一百級的潔凈(區)每季度測試一次。無菌室及凈化操作臺每月測試一次。

懸浮粒子檢測頻次(非正常生產情況下):

空調正常運行:停產不超過15天的車間,十萬級或三十萬級的潔凈室(區),每半年測試一次,一萬級 和一百級的潔凈 (區)每季度測試一次。

對停產超過15天的車間,再生產前由該車間提前2天向化驗室開 具請驗單對其懸浮粒子數進行檢測,組織生產前該項目必須檢查合格,并將上述相關檢測結果附入其相應的BPR中以備查。

空調停機 :再生產前由該車間提前2天向化驗室開具請驗單,化驗室連續3天對其懸浮粒子數進行檢測,組織生產前該項目必須檢查合格,并將最后一次相關檢測結果附入首次生產產品的BPR中以備查。

懸浮粒子檢測不合格措施:

如果在同一凈化系統的潔凈室(區)中,少數幾個潔凈室(區)測試結果超過警戒指標或某單個潔凈室(區)結果特別高,應通知公用工程管理人員按有關規程采取糾正措施,并連續監測2天,如結果仍異常,報告室主任,并執行“偏差處理程序”。

如果在采用同一凈化系統的潔凈室(區)中,絕大數樣品測試結果異常,應立即執行“偏差處理程序”。

懸浮粒子檢測注意點:

空氣潔凈度的測試以靜態測試為主要依據,靜態測試時室內不得多于2人。

測試應在凈化空氣調節系統正常運行30min后進行。

室內外靜壓差≥10帕后,方可進行采樣,對于層流,計數器采樣管口朝向應正對氣流方向,對于亂流,采樣管口宜朝上。

布置采樣點時,應避免回風口。

采樣時,測試人員應在采樣口的下側。

沉降菌檢測頻次(正常生產情況下):

靜態測試:三十萬級、十萬級潔凈區2次/月,一萬級潔凈區1次/日,一百級潔凈區1次/班。

動態測試:除另有規定外,十萬級或三十萬級的潔凈室(區),每半年測試一次,一萬級和一百級的潔凈室(區)每季度測試一次。

浮游菌檢測頻次(正常生產情況下):

十萬級潔凈區1次/季,一萬級和一百級潔凈區1次/月。

沉降菌、浮游菌檢測頻次(非正常生產情況下):

空調正常運行:沉降菌每月檢測一次;浮游菌十萬級潔凈區1次/季,一萬級和一百級潔凈區1次/月。

對停產超過15天的車間,再生產前由該車間提前3天向化驗室開具請驗單對其沉降菌、浮游菌進行檢測,組織生產前上述兩項目必須檢查合格,并將上述相關檢測結果附入其相應的BPR中以備查。

空調停機:再生產前由該車間提前3天向化驗室開具請驗單,化驗室連續3天對其沉降菌、浮游菌進行檢測,組織生產前上述兩項目必須檢查合格,并將最后一次的相關檢測結果附入首次生產產品相應的BPR中以備查。

沉降菌、浮游菌檢測項目關鍵點:

進入潔凈區前的最后一關。

直接接觸藥品的暴露工序。

中間站、器具存放間、間接接觸藥品的暴露工序。

其它非關鍵點每半年監測一次。