半導體車間生產工藝有抗靜電、防微振、高潔凈度、恒溫恒濕、照度、廢氣廢水排放,大宗氣體和特殊氣體排放等要求,且各種配套系統繁多復雜。

半導體器件的生產對生產環境要求很嚴,個別區域的潔凈度要求甚至達到十級的標準。半導體器件涉及數百個制造工序,生產技術非常具有特殊性,其特殊性導致它對生產環境,如溫度、濕度,潔凈度都有嚴格要求,這些環境參數關系到晶圓生產的合格率和使用壽命。半導體器件,尤其是高敏感度高密度的集成電路,是易損體質,非常容易受到污染。半導體器件尤其是小尺寸晶片,體積非常小,其微小的表面沉積層非常受塵埃的困擾。

因此,半導體凈化車間必須以無生命微粒為控制的對象,主要控制空氣塵埃微粒污染。同時,半導體凈化車間對靜電的要求也極其嚴格,也就對車間的濕度提出了更高的要求。因為過于干燥的廠房內極易產生靜電,造成CMOS集成損壞。一般來說,半導體凈化車間的溫度設置在22℃左右,相對濕度控制在50-60%之間(特殊潔凈車間有相關溫濕度規定)。同時,在車間入口要安裝高標準風淋室及ESD除靜電設備,運行時嚴格執行出入管理制度,嚴謹將粉塵和靜電帶入車間內。

半導體產品越來越細微化,產品性能及質量不斷提升,對生產環境的要求也相應更嚴格,要求生產環境具有高標準的空氣潔凈度和控制凈化車間內工藝生產所需的各類高純物質的供給質量。

凈化車間的利用非常廣泛,凈化車間的各項技術也很成熟,然而目前國內外還沒有統一半導體的空氣潔凈度等級或生產環境控制要求的統一 規定,各種電子產品的生產廠家依據其生產的產品品種、所采用的生產工藝技術、生產工藝設備、生產用原輔料以及凈化車間運行的實踐經驗確定設計建造凈化車間的空氣潔凈度級別等級。平均造價由2000元每平到30000元每平,具體參數如下表格。

半導體凈化車間技術方案(運行)

1.潔凈度

半導體凈化車間要確保高潔凈度,必須要對粉塵嚴格控制,保證粉塵只出不進,因此凈化車間要保證正壓。建議在空調機組的基礎上,加裝大型鼓風機,利用鼓風機將經凈化設備的空氣連續不斷地輸入車間內。

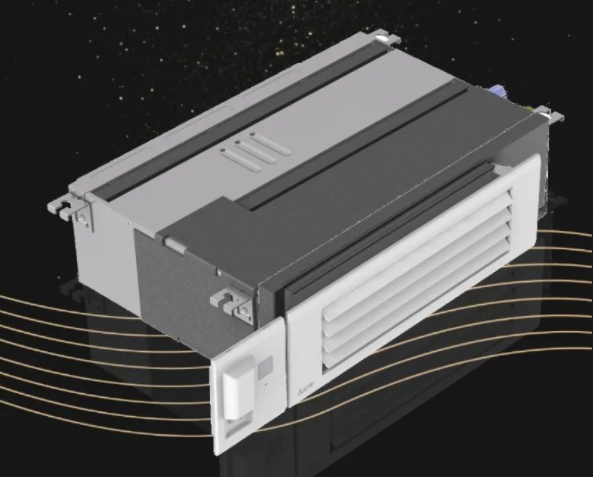

2.恒溫恒濕

保持車間內恒溫恒濕,空調機組與鼓風加壓系統統一設計搭配使用。鼓風機與空調系統同開同關,必須保證車間內溫濕度的穩定。

3.氣流走向

半導體凈化車間內設計的空氣流動方向大部分以由上往下為主,因此,在人物流及工藝流程設計時要尤其注意,提前規劃空間設計,避免機械設備擺放突兀,將塵埃細菌等在凈化車間內回旋停滯的機會與時間減至最低程度。

4.建材使用

所有建材均要求平順光滑,以不易產生靜電吸附的材質為宜,從內部斷絕靜電的停留。

5.風淋及除塵

除了科學設計人物流通道,盡量降低人物流移動對氣流及粉塵的影響,所有人物流進出潔凈車間,人必須穿配套防塵服,經風淋室除塵,物體非必要嚴禁進入潔凈車間內,日常通過物體必須經過風淋室吹淋以將表面粉塵除掉。

6.內水使用

半導體凈化車間內使用且只限于去離子水。去離子水可以有效防止水中粉粒污染晶圓,還可以防止水中重金屬離子(如鉀、鈉離子)污染金氧半晶體管結構之帶電載子信道,影響半導體組件的工作特性。

7.氣源使用

半導體凈化車間所有用得到的氣源,包括吹干晶圓及機臺空壓所需要的,都得使用氮氣 (98%),吹干晶圓的氮氣甚至要求99.8%以上的高純氮。

芯片技術的發展真的可以用日新月異來形容,晶圓尺寸從3英寸逐步發展到12英寸,且仍在往更大尺寸努力推進。制程工藝早已從原來的微米級提升到了納米級,最先進的工藝甚至已經達到5nm,越發靠近原子之間的間距(約0.5nm)。隨著工藝要求越來越嚴苛,對工廠建設要求也不斷提高。因此,半導體凈化的設計、建造必須適應電子行業快速發展的需要。從凈化車間的規劃開始,對于電子工廠潔凈廠房的工藝設計、工藝布局應充分考慮電子產品發展的靈活性,做到適當留白,以滿足電子產品生產工藝改造和擴大生產的需求。